- Spawalnictwo

- 0 polubienia

- 5244 odsłony

- 0 komentarze

Ta technika pozwala znacznie obniżyć koszty utrzymania sprzętu. Oferuje ekonomiczne przedłużenie żywotności maszyn i urządzeń, przyczyniając się do znacznych oszczędności finansowych. Umożliwia naprawę i wzmocnienie elementów, w miejsce zastępowania ich nowymi.

Co to jest napawanie?

Napawanie to proces polegający na nakładaniu warstw materiału dodatkowego na powierzchnię przedmiotu w celu zmiany jego właściwości lub odnowienia powierzchni. Technika ta znajduje zastosowanie zarówno w regeneracji zużytych elementów, jak i w uszlachetnianiu powierzchni nowych części, zwiększając ich odporność na różne formy zużycia, takie jak korozja, ścieranie, erozja czy wpływ wysokich temperatur.

Napawanie różni się od tradycyjnego spawania, ponieważ głównym celem jest nie łączenie dwóch elementów, lecz dodanie nowej warstwy na istniejącą powierzchnię. Proces ten odbywa się przez stopienie materiału dodatkowego, który może być dostarczany w postaci drutu, pręta, taśmy lub proszku, przy użyciu źródła ciepła, takiego jak płomień gazowy, łuk elektryczny lub wiązka lasera.

Podczas napawania, materiał dodatkowy stapia się na powierzchni podłoża, tworząc napoinę, która łączy się z bazowym materiałem. Udział materiału podłoża w napoinie zależy od zastosowanej metody i może wynosić od kilku do kilkudziesięciu procent.

W rezultacie napawania, uzyskuje się części o poprawionych właściwościach użytkowych, takich jak wyższa twardość, lepsza odporność na zużycie lub korozję. Metoda ta jest szczególnie użyteczna w wielu gałęziach przemysłu, gdzie przedłuża się żywotność części i komponentów, co ma przełożenie na wysokość kosztów oraz zwiększoną wydajność.

Napawanie służy więc w dużej mierze do odzyskiwania zużytych lub uszkodzonych części maszyn, zachowując przy tym ich oryginalne właściwości mechaniczne i geometryczne. Napawanie regeneracyjne umożliwia precyzyjne odbudowywanie tylko tych obszarów, które uległy zużyciu, minimalizując ingerencję w całą strukturę komponentu.

Do czego stosuje się napawanie?

Napawanie, jako zaawansowana technika obróbki powierzchniowej, ma szerokie zastosowanie w wielu dziedzinach przemysłu. Jest to niezastąpiona metoda dwóch odrębnych gałęzi - regeneracji oraz uszlachetniania różnorodnych elementów maszyn i narzędzi.

Technika napawania pozwala na nałożenie warstw o wysokich właściwościach antykorozyjnych, dużej odporności na ścieranie i udar, co jest szczególnie ważne w produkcji i regeneracji części maszyn. W przemyśle ciężkim napawanie regeneracyjne stosuje się do odbudowy powierzchni pracujących w intensywnych warunkach, jak na przykład tuleje, zębatki czy prowadnice, co znacząco przedłuża ich żywotność. Napawaniu poddaje się też sprzęt rolniczy i budowlany, przykładowo ścierane podczas pracy łyżki koparek. Napawanie wałków to z kolei procedura kluczowa w utrzymaniu wysokiej wydajności maszyn obrotowych i urządzeń przemysłowych. Wałki będące elementami przenoszącymi moment obrotowy są podatne na zużycie i uszkodzenia. Przy wykorzystaniu odpowiedniej techniki napawania regeneracyjnego, można skutecznie przywrócić ich pierwotne wymiary i właściwości, co jest znacznie tańsze niż produkcja nowych części. Napawanie wałków stosuje się na przykład w motoryzacji, sektorze energetycznym czy morskim, gdzie wałki korbowe, wały napędowe i wałki transmisyjne są poddawane intensywnym obciążeniom.

Jak wykorzystać możliwości napawania?

- Napawanie wałków i regeneracja wałów napędowych: W przemyśle motoryzacyjnym oraz maszynowym często stosuje się napawanie wałów napędowych, które uległy zużyciu lub uszkodzeniu. Napawanie wałka pozwala odzyskać jego pierwotne wymiary oraz właściwości mechaniczne, co jest znacząco tańsze niż wymiana.

- Napawanie łopatek turbin: W energetyce, szczególnie w turbinach parowych i gazowych, napawanie jest wykorzystywane do odbudowy końcówek łopatek łatwo ulegających erozji i ścieraniu. Napawanie przywraca ich właściwą formę i wydajność.

- Napawanie szyn kolejowych i tramwajowych: Regeneracja szyn kolejowych lub tramwajowych jest szeroko stosowaną praktyką. Napawanie szyn zapewnia odnowienie powierzchni, oryginalnych wymiarów oraz poprawę odporności na ścieranie i wydłużenie żywotności.

- Napawanie narzędzi: Proces ten jest stosowany do regeneracji i wzmocnienia narzędzi takich jak wiertła, młoty kruszące, zwiększając ich odporność na ścieranie w ekstremalnych warunkach pracy. Dobrym przykładem jest napawanie łyżki koparki.

- Napawanie rolek przenośników: Regeneracja tym sposobem pozwala na przywrócenie pierwotnej powierzchni, zapewniając dłuższą żywotność i lepszą wydajność. Wykorzystywane głównie w przetwórstwie i produkcji do konserwacji linii transportowych.

- Napawanie maszyn: W sektorze maszynowym, napawanie stosuje się do wzmacniania i ochrony krawędzi tnących lub powierzchni roboczych przed zbyt szybkim zużyciem. Przykładem mogą być ostrza do maszyn rolniczych lub części maszyn do obróbki drewna.

- Napawanie konstrukcji: Elementy konstrukcyjne często są poddawane napawaniu w celu naprawy uszkodzeń lub zwiększenia ich trwałości.

Zastosowania napawania

Napawanie regeneracyjne

Napawanie odgrywa kluczową rolę w regeneracji maszyn i urządzeń przedłużając ich eksploatację, co jest szczególnie istotne w sektorach takich jak przemysł ciężki, motoryzacja czy budownictwo. Proces ten pozwala na przywrócenie funkcjonalności zużytych komponentów, jest więc ekonomiczną alternatywą w porównaniu do zakupu nowych. Regeneracja poprzez napawanie obejmuje m.in. naprawę wałów, rolek, ostrzy narzędzi, części urządzeń roboczych, a także powierzchni narażonych na intensywne ścieranie i uderzenia. Napawanie regeneracyjne pozwala na odzysk elementów ze stali, żeliwa oraz innych metali, redukując koszty i wpływając pozytywnie na środowisko poprzez ograniczenie odpadów.

Uszlachetnianie

Napawanie jest również stosowane do uszlachetniania powierzchni, poprzez aplikację warstw materiałów o wysokich właściwościach użytkowych, takich jak odporność na ścieranie, korozję czy wysoką temperaturę. Uszlachetnianie napawaniem umożliwia tworzenie warstw ochronnych na elementach, które będą eksploatowane w ekstremalnych warunkach, co zwiększa ich trwałość i efektywność. Uszlachetnianie przez napawanie znajduje zastosowanie w produkcji nowych części maszyn, gdzie wymagana jest dodatkowa ochrona powierzchni, np. w przemyśle hutniczym, górniczym czy energetycznym.

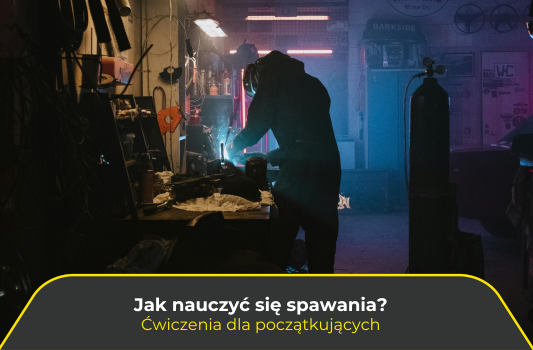

Prace warsztatowe

W warsztatach napawanie jest powszechnie stosowaną techniką do szybkich i skutecznych napraw oraz modyfikacji różnego rodzaju części urządzeń. Ta elastyczna metoda pozwala na lokalną aplikację materiału napawanego w celu wzmocnienia obszarów narażonych na zużycie oraz naprawy uszkodzeń. W warsztatach wykorzystuje się często napawanie narzędzi, co pozwala na znaczące oszczędności czasu i kosztów.

Rodzaje napawania

Techniki napawania takie jak napawanie gazowe, elektrodowe, plazmowe, a także nowoczesne metody wykorzystujące laser charakteryzują się unikalnymi właściwościami i są przystosowane do konkretnych wymagań aplikacyjnych. Rodzaj napawania powinien być dostosowany do materiału podstawowego, pożądanej jakości powłoki oraz specyficznych wymagań dotyczących właściwości mechanicznych i fizycznych napoiny.

Napawanie elektrodą otuloną

Metoda spawania i napawania elektrodą otuloną, opatentowana na początku XX wieku przez Oskara Kjellberga, zyskała dużą popularność ze względu na niskie koszty i szeroką gamę dostępnych elektrod. Ta wszechstronna technika pozwala na osiągnięcie różnorodnych wyników w zależności od potrzeb specyficznych aplikacji. Ręczne napawanie elektrodą otuloną jest często stosowane w pracach regeneracyjnych oraz naprawczych, oferując szybkie i efektywne rozwiązania dla różnych problemów związanych ze zużyciem części maszyn i urządzeń.

Zakres grubości powłok, jakie można uzyskać w jednym przejściu, waha się od 1 do 5 mm, co pozwala na znaczną elastyczność w procesie napawania. Udział materiału podłoża w spoinie może osiągać od 10 do 40%, co z kolei wpływa na właściwości mechaniczne i chemiczne finalnej napoiny. Dzięki dużej różnorodności jaką oferują elektrody do napawania, ta metoda umożliwia uzyskanie napoin o specyficznych charakterystykach, takich jak zwiększona twardość, odporność na korozję, czy zużycie ścierne. Metoda ta jest szczególnie ceniona za swoją uniwersalność i dostępność. Umożliwia szybką naprawę stosunkowo niskim kosztem ponieważ elektrody do napawania są ogólnodostępne i niedrogie.

Napawanie elektrodą nietopliwą GTA, napawanie TIG

Napawanie elektrodą nietopliwą, znane jako napawanie GTA (Gas Tungsten Arc), w procesie tworzenia napoiny wykorzystuje elektrodę wolframową. Dla uproszczenia można powiedzieć że jest to napawanie metodą TIG. W tej technice materiał dodatkowy - drut lub proszek zostaje stopiony w łuku elektrycznym, który wytwarza się między elektrodą a napawanym przedmiotem. Kluczowe znaczenie ma tutaj osłona gazowa, najczęściej gaz do napawania to argon lub hel, który zapewnia ochronę przed zanieczyszczeniami atmosferycznymi.

W jednym przejściu procesu napawania GTA możliwe jest uzyskanie warstwy grubej na 1,5 do 5 mm, przy czym udział materiału podłoża w napoinie wynosi średnio od 5 do 10%. Ta technika jest wyjątkowo skuteczna przy naprawie części maszynowych oraz wad odlewów, szczególnie tych wykonanych ze stali, żeliwa, a także stopów miedzi i aluminium.

Mimo iż napawanie TIG (GTA) jest metodą wymagającą i czasochłonną, to ze względu na precyzję i jakość napoiny jest uznawane za niezwykle wartościową, zwłaszcza w zastosowaniach wymagających szczególnej dokładności i odporności na defekty. Ta technika wiąże się z wyższymi kosztami w porównaniu do innych metod napawania.

Napawanie laserowe

Napawanie laserowe to nowoczesna technika napawania wykorzystująca wysokoenergetyczną wiązkę laserową jako źródło ciepła. Metoda ta polega na precyzyjnym topieniu materiału dodatkowego, który może być podawany w formie drutu, proszku lub taśmy, w bezpośrednim kontakcie z powierzchnią napawanego przedmiotu. Laserowe napawanie charakteryzuje się wyjątkową dokładnością, umożliwiając nanoszenie cienkich i równomiernych warstw z minimalnym wpływem cieplnym na materiał podłoża.

Jest to technika charakteryzująca się niewielką szerokością strefy wpływu ciepła i minimalnym wymieszaniem materiału dodatkowego z materiałem podłoża, co pozwala na zachowanie właściwości obu materiałów. Możliwość uzyskania znacznych prędkości sprawia, że jest to metoda wydajna, a równocześnie minimalne odkształcenia materiału zwiększają jakość i trwałość napoiny. Napawanie laserem pozwala także na uzyskanie napoin o niewielkiej grubości (około 0,5 mm), co jest istotne w precyzyjnych zastosowaniach. Szybkość krzepnięcia powoduje z kolei powstawanie korzystnych, drobnoziarnistych struktur w materiale napawanym.

Głównymi materiałami napawanymi z wykorzystaniem metody laserowej są stopy na bazie żelaza, niklu, kobaltu, miedzi, a także stopy zawierające twarde węgliki i stopy łożyskowe. Dzięki swojej precyzji i możliwości kontroli procesu, spawarka laserowa do napawania znajduje zastosowanie w różnych branżach przemysłu, zwłaszcza tam, gdzie wymagane są wysoka jakość i dokładność, na przykład w lotnictwie, motoryzacji czy produkcji precyzyjnych komponentów.

Napawanie migomatem, napawanie drutem

Napawanie MIG/MAG jest techniką, w której używa się ciągłego drutu elektrodowego jako materiału dodatkowego. To w zasadzie wariant napawania elektrodą topliwą, jednak w przeciwieństwie do elektrody otulonej tutaj konieczne jest stosowanie zewnętrznej osłony gazowej. Zazwyczaj jest to argon, dwutlenek węgla (CO2) lub ich mieszanki.

W napawaniu migomatem, drut do napawania dostarczany ze szpuli jest stopniowo podawany przez uchwyt spawalniczy. Przy dotknięciu do napawanego przedmiotu tworzy się łuk elektryczny, który topi drut do napawania i częściowo materiał podłoża, tworząc napoinę. Jako że jest to proces ciągły, napawanie migomatem umożliwia uzyskanie szybkiego i równomiernego nałożenia materiału. Migomat do napawania charakteryzuje się wysoką wydajnością, a sama metoda jest stosunkowo łatwa do nauczenia.

Napawanie spawarką MIG/MAG jest powszechnie stosowane do regeneracji wałków, ostrzy, krawędzi tnących, powierzchni poddanych intensywnemu zużyciu oraz innych elementów maszyn wymagających odnowienia warstwy roboczej. Pozwala na napawanie stali, stali nierdzewnych, aluminium, a także wielu innych metali i ich stopów.

Napawanie plazmowe

Ten rodzaj napawania wykorzystuje łuk plazmowy do stopienia materiału dodatkowego, który następnie łączy się z podłożem tworząc napoinę. Łuk plazmowy, generowany między nietopliwą elektrodą (zwykle wolframową) a materiałem, wytwarza ekstremalnie wysoką temperaturę, sięgającą 24 000°C, co pozwala na połączenie materiału dodatkowego z podłożem.

Materiał dodatkowy w napawaniu plazmowym podaje się najczęściej w postaci proszku, który jest wprowadzany do palnika plazmowego za pomocą gazu transportującego - argonu. Stopiony proszek przeniesiony na napawany przedmiot tworzy jednorodną warstwę napoiny o minimalnym udziale podłoża.

Napawanie plazmowe cechuje się dobrą kontrolą nad procesem i możliwością automatyzacji, co jest szczególnie korzystne przy napawaniu skomplikowanych elementów oraz umożliwia powtarzalność. Tą metodą osiąga się wysokiej jakości napoiny z minimalnym odkształceniem i deformacją podłoża, co jest kluczowe w aplikacjach wymagających dużej dokładności, jak w przemyśle lotniczym, motoryzacyjnym czy przy produkcji zaawansowanych komponentów mechanicznych.

Dzięki minimalnemu mieszaniu materiału dodatkowego z materiałem podłoża, napawanie plazmą można stosować do szerokiego zakresu materiałów, w tym stali niestopowych, stali nierdzewnych, stopów na bazie niklu, kobaltu, żelaza, chromu oraz miedzi, a także stopów zawierających twarde węgliki. Jest to metoda idealna do napawania elementów o wysokich wymaganiach dotyczących odporności na zużycie, ścieranie i korozję, np. narzędzi skrawających, krawędzi tnących, części silników.

Jedną z głównych zalet napawania plazmowego jest zdolność do uzyskiwania drobnoziarnistych struktur w materiale napawanym, co wynika z szybkiej stopy i krzepnięcia. Daje to materiałowi napawanemu doskonałe właściwości mechaniczne i wytrzymałościowe.

Napawanie gazowe

Istotą tej metody jest wykorzystanie płomienia gazowego do stopienia materiału dodatkowego i jego połączenia z podłożem. Spoiwo w postaci drutu, proszku lub pałeczki, topione jest palnikiem gazowym, najczęściej acetylenowo-tlenowym, w temperaturze około 3100°C.

Zaletą napawania gazowego jest możliwość uzyskania gładkich i równych powłok przy minimalnym przetopieniu materiału podłoża. To sprawia, że metoda ta jest odpowiednia do precyzyjnych prac naprawczych i regeneracyjnych na elementach o małych wymiarach i złożonych kształtach, takich jak krawędzie tnące narzędzi, przylgnie zaworów, czy panewki ze stopów miedzi. Stosowane materiały dodatkowe obejmują stale wysokostopowe, stopy na bazie niklu, kobaltu, chromu, a także czyste metale jak cynk, aluminium i tytan.

Podczas napawania gazowego kluczowe jest dokładne oczyszczenie powierzchni z zabrudzeń, smarów i tlenków, aby zapewnić równomierne zwilżanie i skuteczne połączenie metaliczne napoiny z podłożem. W zależności od rodzaju stopów, proces może wymagać użycia topników i odpowiedniej regulacji płomienia – od lekko nawęglającego do neutralnego, a dla stopów miedzi – lekko utleniającego.

Napawanie gazowe pozwala na nałożenie warstw o grubości od 0,05 mm do 3,5 mm umożliwiając precyzyjne kontrolowanie grubości powłok. Dzięki niewielkiemu udziałowi materiału podłoża w napoinie już pierwsza warstwa osiąga pożądane własności nakładanego materiału.

Chociaż napawanie gazowe oferuje wysoką jakość i precyzję, należy zwrócić uwagę na jego ograniczenia, takie jak konieczność podgrzewania wstępnego, możliwość powstania naprężeń spawalniczych i stosunkowo niską wydajność w porównaniu z innymi technikami napawania.

Napawanie łukiem krytym

Napawanie łukiem krytym to zaawansowana technika spawalnicza. Materiał dodatkowy przykryty jest warstwą topnika, a do stopienia materiału dodatkowego i podłoża dochodzi w łuku elektrycznym. Ta technika charakteryzuje się wysoką wydajnością oraz możliwością uzyskania napoin o gładkim i równym licu, co jest szczególnie ważne w procesach regeneracji i uszlachetniania powierzchni. Dzięki zastosowaniu topnika, proces minimalizuje wpływ atmosfery, co skutkuje napoinami o wysokiej czystości metalurgicznej i doskonałych właściwościach mechanicznych. Napawanie łukiem krytym znajduje zastosowanie przy naprawie dużych, grubościennych elementów, gdzie wymagana jest nie tylko odporność na ścieranie, ale również na działanie wysokich temperatur oraz korozję. Jest to preferowana metoda w przemyśle ciężkim, w tym w budownictwie maszyn, hutnictwie oraz przy produkcji i regeneracji elementów pracujących w ekstremalnych warunkach, takich jak wały, koła zębate czy komponenty urządzeń górniczych.

Napawanie elektrożużlowe

Napawanie elektrożużlowe wykorzystuje ciepło generowane przez kąpiel żużlową, nagrzaną oporowo. Stopienie materiału dodatkowego oraz częściowo podłoża, tworzy napoinę o wysokich właściwościach użytkowych. Technika ta pozwala na uzyskanie bardzo grubych warstw napawanych, sięgających od 10 do 100 mm w jednym przejściu, co jest szczególnie istotne przy regeneracji i uszlachetnianiu dużych powierzchni, takich jak wały, walce hutnicze czy elementy maszyn poddawane intensywnemu zużyciu. Napawanie elektrożużlowe charakteryzuje się wysoką efektywnością materiałową i minimalnym wpływem na zmianę właściwości materiału podłoża, dzięki czemu jest preferowane w przypadkach, gdzie wymagana jest precyzja i minimalizacja odkształceń termicznych. Metoda znajduje szerokie zastosowanie w przemyśle ciężkim oraz w procesach regeneracyjnych, gdzie konieczna jest odbudowa elementów o dużych wymiarach i masie.

Czym wykonywać napawanie? Drut do napawania, elektrody do napawania

Materiały spawalnicze do napawania są niezwykle różnorodne i dobierane w zależności od konkretnych potrzeb oraz warunków pracy napawanych elementów.

Do najważniejszych należą druty do napawania, które zawierają w swoim wnętrzu materiały dodatkowe odpowiedzialne za nadanie specyficznych właściwości napoinom. Przykładowo, druty do napawania z węglikami chromu tworzą napoiny o wysokiej twardości i odporności na ścieranie, idealne do napawania maszyn rolniczych i ich części, leśnych, czy elementów w młynach i kruszarkach. W zależności od składu chemicznego i parametrów mechanicznych, drut do napawania może wykazywać różne poziomy twardości (np. 55-62 HRC), a jego obróbka często ogranicza się do szlifowania ze względu na wyjątkową twardość.

Wśród materiałów spawalniczych znajdziemy również elektrody do napawania, które mogą być rutylowe, zasadowe, czy zawierać węgliki. Są one stosowane do napawania stali narzędziowych, konstrukcyjnych, manganowych, a także do łączenia różnoimiennych materiałów i odlewów stalowych. Elektrody te służą do napawania elementów narażonych na ekstremalne warunki, takie jak wysokie temperatury, udar, ciśnienie czy korozja.

Druty TIG do napawania są wybierane ze względu na ich zdolność do tworzenia trwałych, wolnych od pęknięć napoin o martenzytycznej strukturze, co gwarantuje wysoką odporność na ścieranie oraz udary. Są one szczególnie przydatne przy napawaniu stali manganowych i innych materiałów trudnospawalnych, gdzie wymagana jest precyzja i wysoka jakość napoiny.

Pręty TIG do napawania pozwalają na osiągnięcie napoin o różnorodnych właściwościach, zależnie od potrzeb aplikacyjnych, od warstw twardych i odpornych na ścieranie po powłoki zapewniające ochronę przed korozją i udarami.

Materiały do napawania mają swoje specyficzne zastosowanie, zależne od warunków pracy i wymagań stawianych napawanej powierzchni. Są to rozwiązania umożliwiające regenerację lub zwiększenie trwałości części maszyn i narzędzi, szczególnie tych, które są narażone na intensywne zużycie, uderzenia, czy działanie w środowiskach korozyjnych. Dla zapewnienia optymalnych właściwości napawanych powierzchni należy za każdym razem dobrać odpowiedni materiał do napawania. Ponieważ wybór jest bardzo duży, konkretne druty, elektrody i pręty do napawania przedstawimy w oddzielnym artykule.

Drut spawalniczy MIG ESAB OK Aristorod 69 fi 1,0 mm / 18 kg

Drut spawalniczy MIG SG2 G3Si1 fi 1,0 mm / 15 kg / FIXWELD

Drut spawalniczy MIG Tysweld 308 LSi fi 0,8 mm / 15 kg

Drut spawalniczy MIG ESAB OK Autrod 316 LSi fi 1,0 mm / 15 kg

Drut spawalniczy MIG SG3 Tysweld TS3 QBA PRO fi 1,0 mm / 15 kg

Drut spawalniczy MIG SG2 Tysweld TS2 QBA ECO fi 0,8 mm / beczka 250 kg

Drut spawalniczy MIG SG2 Tysweld TS2 QBA ECO fi 1,2 mm / beczka 250 kg

Drut spawalniczy MIG SG2 Tysweld TS2 QBA ECO fi 1,2 mm / 15 kg

Drut spawalniczy MIG ESAB OK Autrod 12.51 fi 1,0 mm / 5 kg

Drut spawalniczy MIG samoosłonowy Sherman K-NGS fi 0,8 mm/ 0,45 kg

Drut spawalniczy MIG samoosłonowy Sherman K-NGS fi 0,8 mm/ 0,9 kg

Drut spawalniczy MIG ESAB OK Tubrod 15.14 fi 1,2 mm / 16 kg

Drut spawalniczy MIG samoosłonowy Sherman K-NGS fi 0,8 mm/ 4,5 kg

Elektrody spawalnicze ESAB OK 46.00 2,0/300/2,1 kg

Elektrody spawalnicze ESAB OK GoldRox 4,0/350/1,0 kg

Elektrody spawalnicze ESAB OK 61.30 2,5/300/1,5 kg

Elektrody spawalnicze Metalweld Basoweld S fi 2,5/350/1,5 kg

Elektrody spawalnicze ESAB EB 150 4,0/450/6,2 kg

Elektrody spawalnicze Metalweld DURWELD 600 fi 4,0/450/5,8 kg

Elektrody spawalnicze Metalweld Basoweld S fi 2,5/350/4,5 kg

Elektrody spawalnicze ESAB OK 46.00 4,0/350/5,4 kg

Elektrody spawalnicze ESAB ER 150 2,5/350/5,0 kg

Elektrody spawalnicze ESAB ER 146 fi 4,0/450/6,5 kg

Zobacz co przeglądali inni!

- Spawarki MIG|MAG

- Spawarki TIG

- Spawarki MMA

- Druty spawalnicze MIG | MAG

- Druty spawalnicze | pręty TIG

- Elektrody spawalnicze

- Przyłbice spawalnicze

- Fartuchy spawalnicze

- Rękawice spawalnicze

- Uchwyty spawalnicze MIG|MAG

- Uchwyty spawalnicze TIG

- Uchwyty elektrodowe

- Butle gazowe

- Kątowniki spawalnicze

- Zestawy narzędzi

.png)

.png)

.png)

.png)